Los ingenieros de Intel han publicado una investigación que podría transformar por completo la forma en la que se fabrican los disipadores de calor para procesadores de alto rendimiento. Bajo el título “A Novel Decomposed Integrated Heatsink Assembly Approach for Advanced Packaging”, el estudio describe un innovador sistema de disipadores modulares, diseñado para abaratar costes, simplificar el ensamblaje y mejorar el rendimiento térmico en encapsulados de gran tamaño.

Disipador modular para el futuro del encapsulado avanzado

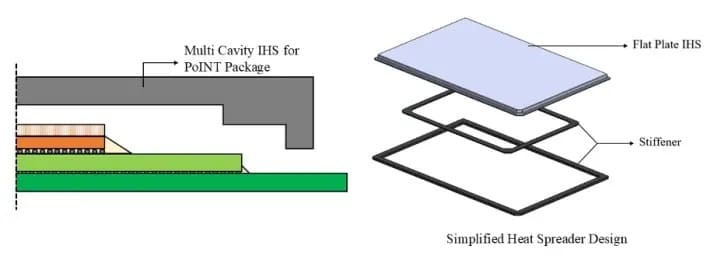

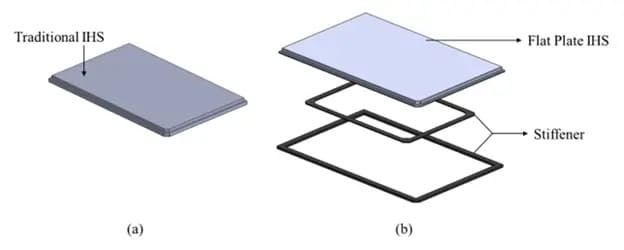

El nuevo concepto sustituye el tradicional bloque monolítico por una serie de piezas más pequeñas y fáciles de fabricar, como placas planas y refuerzos estructurales que se ensamblan como si fueran piezas de un puzle. Esta arquitectura “descompuesta” aborda un problema creciente: los encapsulados de chips actuales, especialmente los que integran múltiples troqueles, están superando los 7.000 mm² de superficie, un tamaño que pone al límite las herramientas de estampado convencionales.

Hasta ahora, el único método viable para producir disipadores con cavidades escalonadas era el mecanizado CNC, un proceso caro, lento y poco escalable. La propuesta de Intel permite mantener la precisión industrial utilizando estampado estándar, lo que reduce costes y mejora la eficiencia productiva para futuras generaciones de procesadores.

Mejoras térmicas y estructurales comprobadas

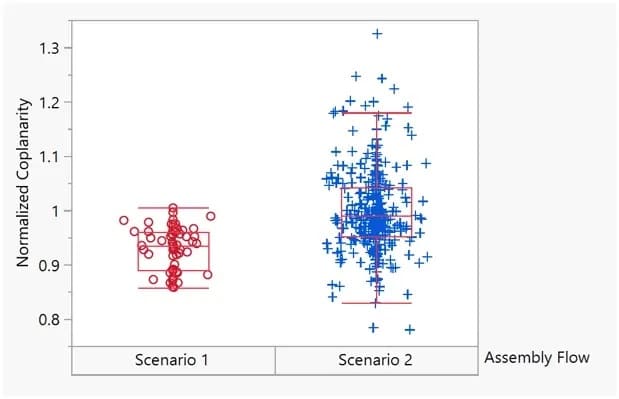

Según las pruebas internas de la compañía, este sistema modular permite reducir la deformación del encapsulado en un 30%, disminuir el índice de vacíos del material térmico (TIM) en un 25%, y mejorar la coplanaridad un 7%. En términos prácticos, significa mejor contacto térmico, chips más planos y transferencia de calor más eficiente.

Visualmente, el diseño sustituye el clásico Integrated Heat Spreader (IHS) por una placa metálica plana sostenida mediante refuerzos adhesivos y estructurales. Esta base mantiene la rigidez necesaria y permite integrar diseños multi-die o 3D apilados, sin comprometer la disipación térmica ni la integridad mecánica.

Preparado para el futuro de Foveros y EMIB

El estudio encaja de lleno en la hoja de ruta de Intel Advanced Packaging, donde tecnologías como Foveros y EMIB están impulsando ensamblajes tridimensionales con cada vez más densidad. Con el nuevo sistema de disipación, la marca pretende facilitar la producción de chips “ultra-grandes”, anteriormente descartados por su complejidad térmica y económica.

Además, los investigadores adelantan posibles extensiones del diseño hacia materiales metálicos de alta conductividad e incluso módulos con refrigeración líquida integrada. Teniendo en cuenta que los futuros procesadores y aceleradores podrían superar los 600W de consumo, estas innovaciones serán cruciales para mantener las temperaturas bajo control sin elevar los costes.

Vía: Guru3D